В предыдущей теме мной было обещано продемонстрировать как происходит пайка выводных радиаторов для корпусов TO-220 на установке селективной пайки Pillarhouse Pilot.

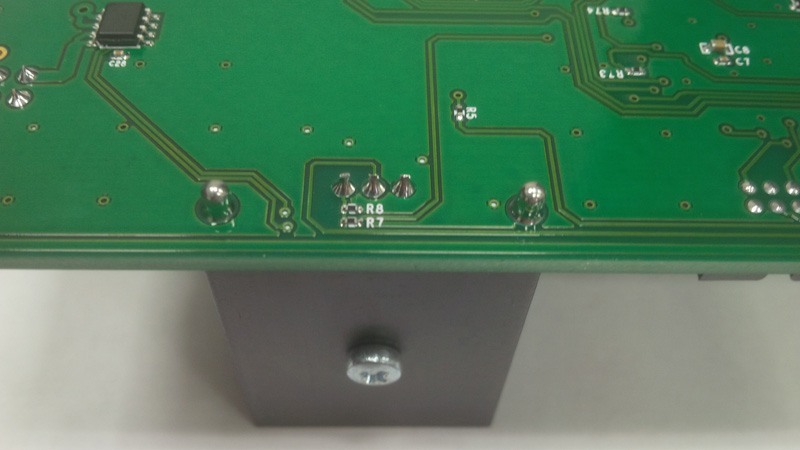

На фото в заголовке данной темы приведен модуль: IGBT транзистор в корпусе TO-220FP закрепленный на радиаторе SK29-38S с выводами/крепежными элементами диаметром 2.3мм - весьма часто встречающаяся, стандартная конфигурация. Согласно спецификации, тепловое сопротивление такого радиатора менее 8.5 Кельвинов на Ватт. Это означате, что при ручной пайке крепежных пинов радиатора паяльником мощностью 50Вт температура паяемого пина будет ниже 200 градусов, что в свою очередь находится на гране температуры плавления припоя. Понятно, что при таком рассеивании тепла, припой не может тщательно расплавиться и проникнуть вдоль пина. В подтверждение своих слов привожу пример того, как выглядит такая пайка на фото.

Если подвигать рукой радиатор после такой пайки, то можно ощутить что он не имеет жесткой фиксации, т.е. проникновение припоя в крепежное отверстие не произошло, контакта со слоем металлизации нет. Очевидно, что такое качество пайки вряд ли можно считать удовлетворительным, особенно если конечное изделие предполагается к эксплуатации в условиях сильных вибраций (в машинном отделении судна).

Но основная проблема даже не в качестве паечного соединения, а в трудоемкости процесса. Учитывая что на некоторых наших изделиях присутствуют по 7 таких модулей, то производство даже мелких серий изделий создает определенные трудности.

В поисках решений этой незатейливой проблемы нами был испрован ряд технических средств. Логичным и простым решением, как нам казалось, было использовать более мощный паяльник, но первый же опыт показал, что 100Вт пальяник дает точно такой же эффект, а толстое жало мощного паяльника неудобно и почти не пригодно для пайки таких компонентов - приводит к порче слоя мателлизации и печатных дорожек примыкающих к нему.

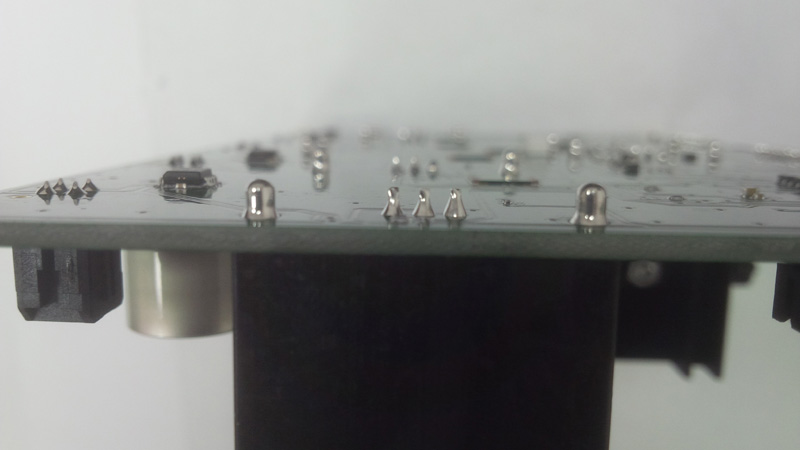

Тогда мы решили попробовать паяльного робота. Компания LionTech, поставщик оборудования для производства электроники, любезно предоставила нам такую возможность. Один из клиентов компании недавно приобрел настольного паяльного робота H351 и готов был продемонстрировать его в действии. Мы посетили производственный цех этой компании и привезли с собой одну из наших плат с радиаторами. Не смотря на всю превлекательность паяльного робота для решения задач монтажа навесных компонентов, с радиаторами он справиться не смог. Результат пайки роботом приведен на фото ниже.

Как видно, качество пайки роботом существенно хуже чем вручную с помощью 50Вт паяльника.

В результате ряда экспериментов мы выяснили, что препятствием для качественного оплавления и проникновения припоя является не только сам радиатор, но и объемный слой металлизации печатной платы. Логичным решением является предварительный нагрев печатной платы с помощью ИК подогревателя. Очередной экперимент показал, что преднагрев нижнего слоя платы действительно улучшает качество паечного узла, но делает ручной монтаж еще более сложным и опасным для монтажника. Проблема полностью решалась только установкой селективной пайки.

Описание работы установки селективной я приводил в одном из предидущих постов, скажу здесь что установка позволяет вести монтаж выводных и SMD компонентов на одной печатной плате причем с обеих сторон. Сам паяющий инструмент установки представляет собой ванну с припоем (припоя несколько килограмм), который находится в расплавленом состоянии и постоянно продавливается помпой через сопло образуя невысокий фонтан из припоя, около 5мм в высоту. Вокруг ванны и сопла создается бескислородная среда за счет непрерывной подачи азота (ОСЧ 99.999%). Диаметр пятна пайки зависит от диаметра сопла. В нашей комплектации поставлялись сменные сопла диаметрами от 2мм до 8мм - что полностью закрывает наши потребности. Пайка осуществляется проходом фонтана припоя снизу платы по выводам компонентов согласно заданной программе. Существует два метода оплавления - протяжка (draw) и погружение (dip). На видеоролике который приведен ниже демонстрируется как раз пайка вывода радиатора методом погружения. К слову, видео записано встроенными средствами установки на одну из технических камер.

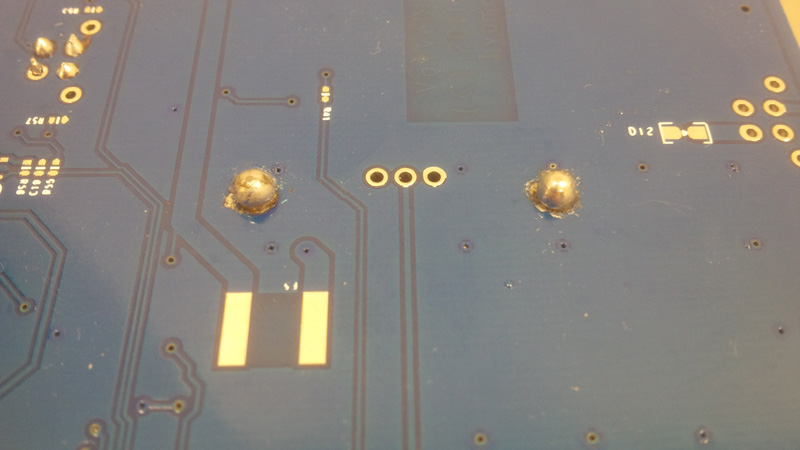

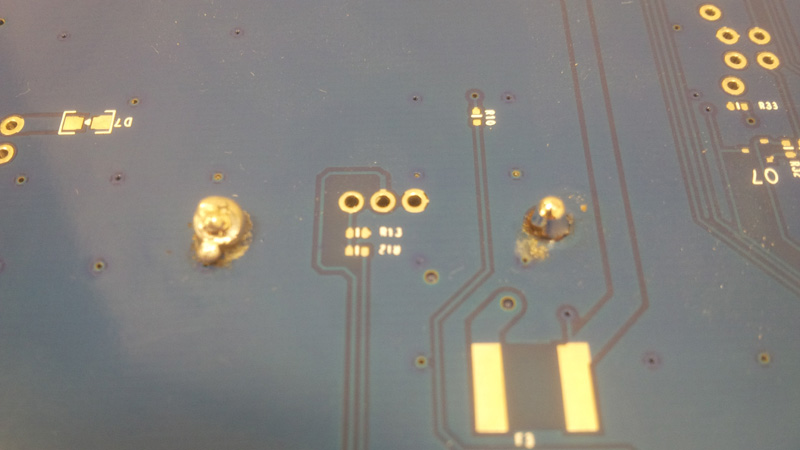

Обратите внимание как расплав припоя при погружении в него пина проникает и распространяется вверх по нему, образуя качественную гладкую галтель. Результат пайки привожу ниже. Также прошу обратить внимание на то, как близко проходит фонтат припоя от расположенных рядом SMD резисторов типоразмера 0402.