При обучении нашего установщика Autotronik BA385V2 сложным корпусам мы столкнулись с неожиданной проблемой - центровки BGA корпусов. О существовании этой проблемы я догадывался и раньше, еще до того как у нас появился Autotronik, но не придавал ей особого значения. Дело в том, что при ручной установки микросхем, монтажник, центрируя BGA корпуса, обычно ориентируется на шелкографию. Метод этот простой, не требует дополнительных технических средств и вполне рабочий, но не всегда дает желаемый результат. Далее я попробую объяснить в чем суть проблемы.

И так, микросхемы BGA (Ball Grid Array) это такие микросхемы у которых выводы организованы в виде массива "шаров" - сферических элементов расположенных под корпусом микросхемы, причем так, что ни один из выводов не выступает за пределы корпуса. Как правило, шары изготавливаются из бессвинцовых сплавов припоя. В процессе оплавления, припой из паяльной пасты сплавляется с шарами и образует плотное соединение между контактными площадками печатной платы и выводом микросхемы BGA. Так, как все образовавшиеся паечные соединения находятся под корпусом микросхемы, а зазор между корпусом и поверхностью печатной платы составляет примерно половину диаметра шара, то "заглянуть" под корпус и определить качество соединения весьма не просто, и, в большинстве случаев, можно только спецсредствами, такими как рентгенография или компьютерная томография - сложными и дорогостоящими приборами. С другой стороны, как показывает практика, если корпус BGA точно установлен на свое посадочное место, и все шары соприкосаются со своими контактными площадками, то вероятность возникновения дефектов пайки, при соблюдении термопрофия, ничтожно мала. Этим свойством пользуются большинство производителей массовой потребительской электроники - ведь каждую плату от смартфона или телевизора не засунешь в аппарат для рентгена. Вобщем, встает задача установить микросхему BGA как можно точнее, и так, что бы шары соприкосались с контактными площадками.

При работе с авоматическими установщиками компонентов, точность установки сложных корпусов, таких как LGA, BGA и QFP определяется множеством факторов, но самый важный из них, на мой взгляд, - точность и правильность обучения машины образам, которые используются для распознавания и центрирования корпусов. Процесс обучения итеративный - оператор с помощью специализированного программного обеспечения делает снимок нижней части корпуса микросхемы, подбирая и "подкручивая" пару десятков параметров, добивается того, что бы машина однозначно и стопроцентно идентифицировала данный компонент из любого положения. Каждый раз, когда оператор делает новый образ или изменяет параметры для уже существующего, он должен провести пробную установку данного компонента и проверить на сколько корректно машина распознает компонент и на сколько точно она его устанавливает в заданную позицию на печатной плате. Вот здесь и кроется засада свойственная только для BGA микросхем.

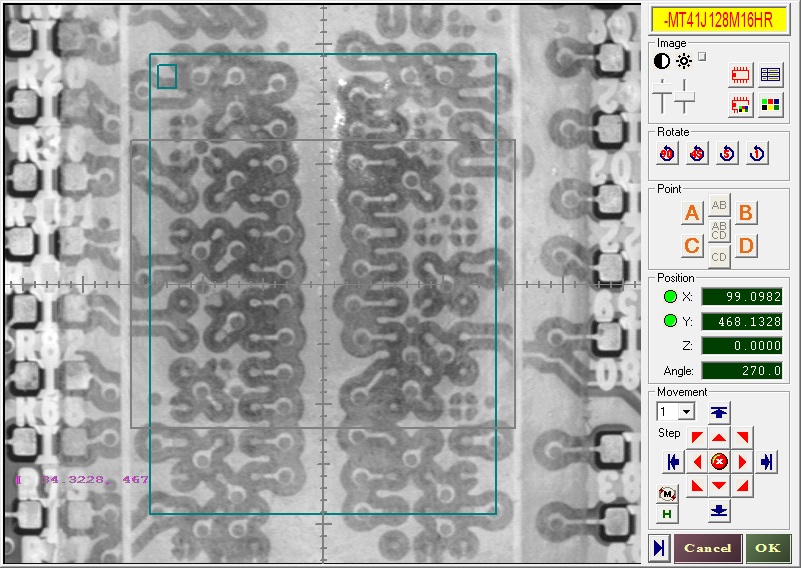

Давайте посмотрим на снимок места установки BGA с камеры визуальной инспекции (камера "A-1") нашего автомата. Перекрестье точно указывает на геометрический центр матрицы выводов компонента рассчитаный как среднее значение между центрами контактных площадок первого и последнего пинов (в ПО Autotronik имеется спецаильное средство для вычисления этого параметра). Из снимка видно, что шелкография имеет смещение влево примерно на 0.05мм.

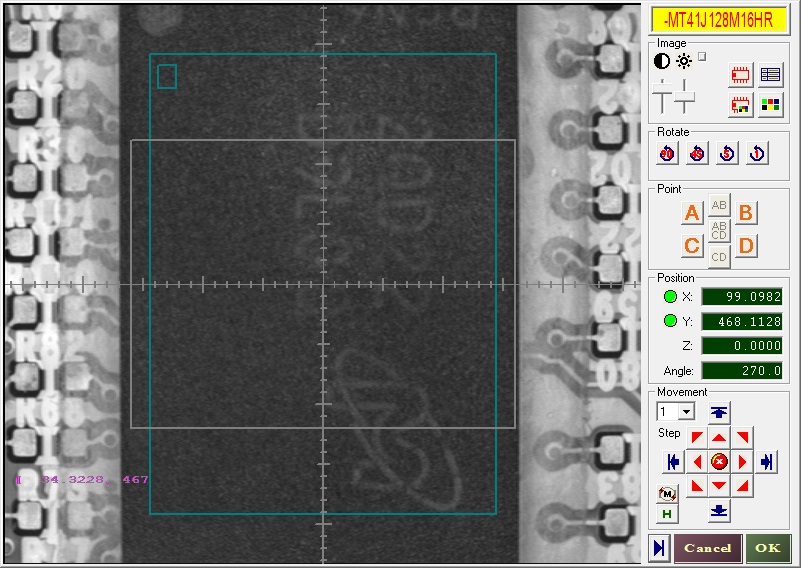

Теперь произведем пробную установку BGA корпуса (тестовые установки как правило делаются на двусторонний прозрачный скотч) и посмотрим в камеру "A-1" на ту же самую позицию, снимок которой приведен ниже. Как видно, корпус смещен влево на 0.07мм. Корпус установлен со смещением, однако по шелкографии этого не прослеживается, так как сама шелкография имеет смещение в ту же сторону!

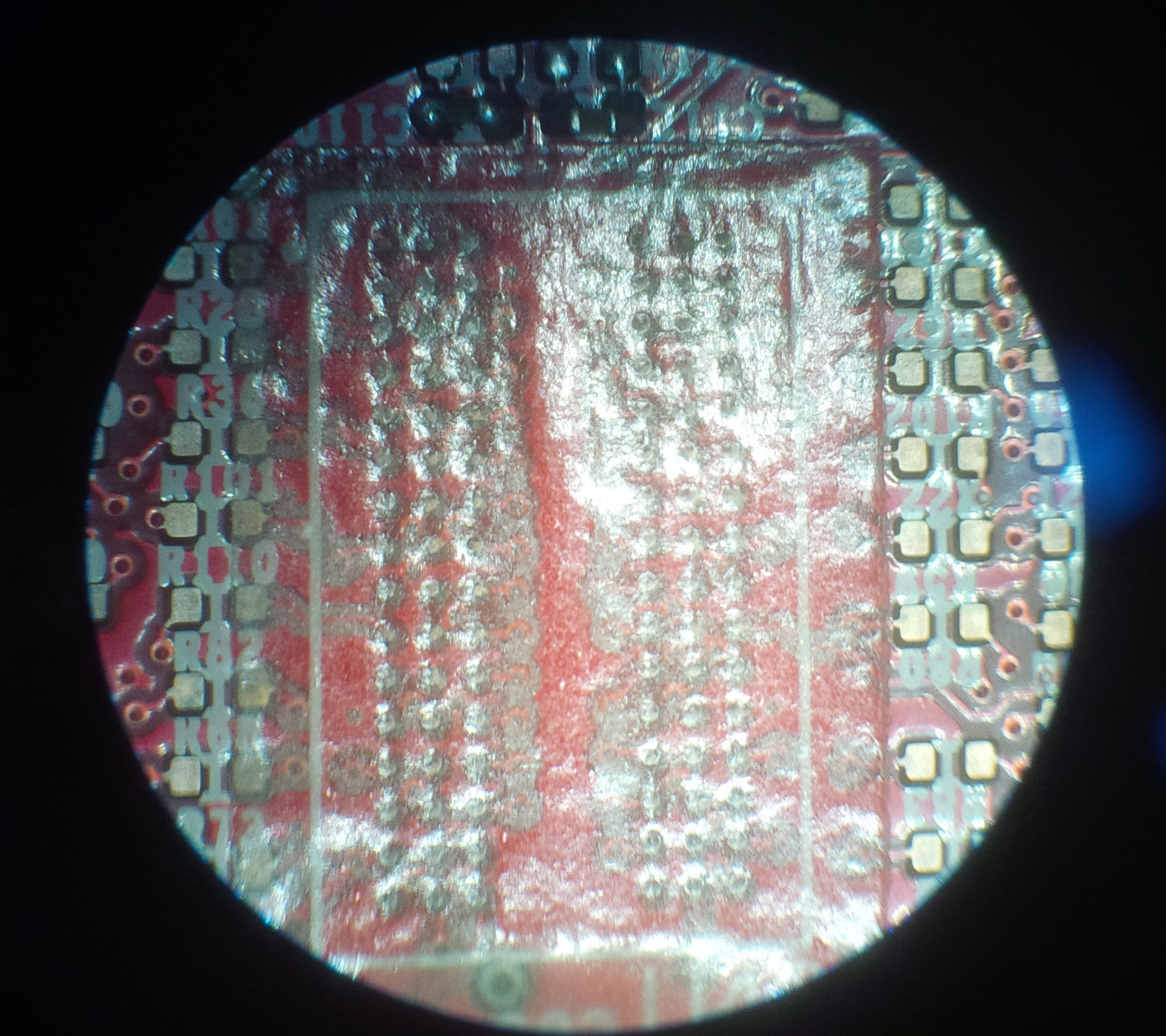

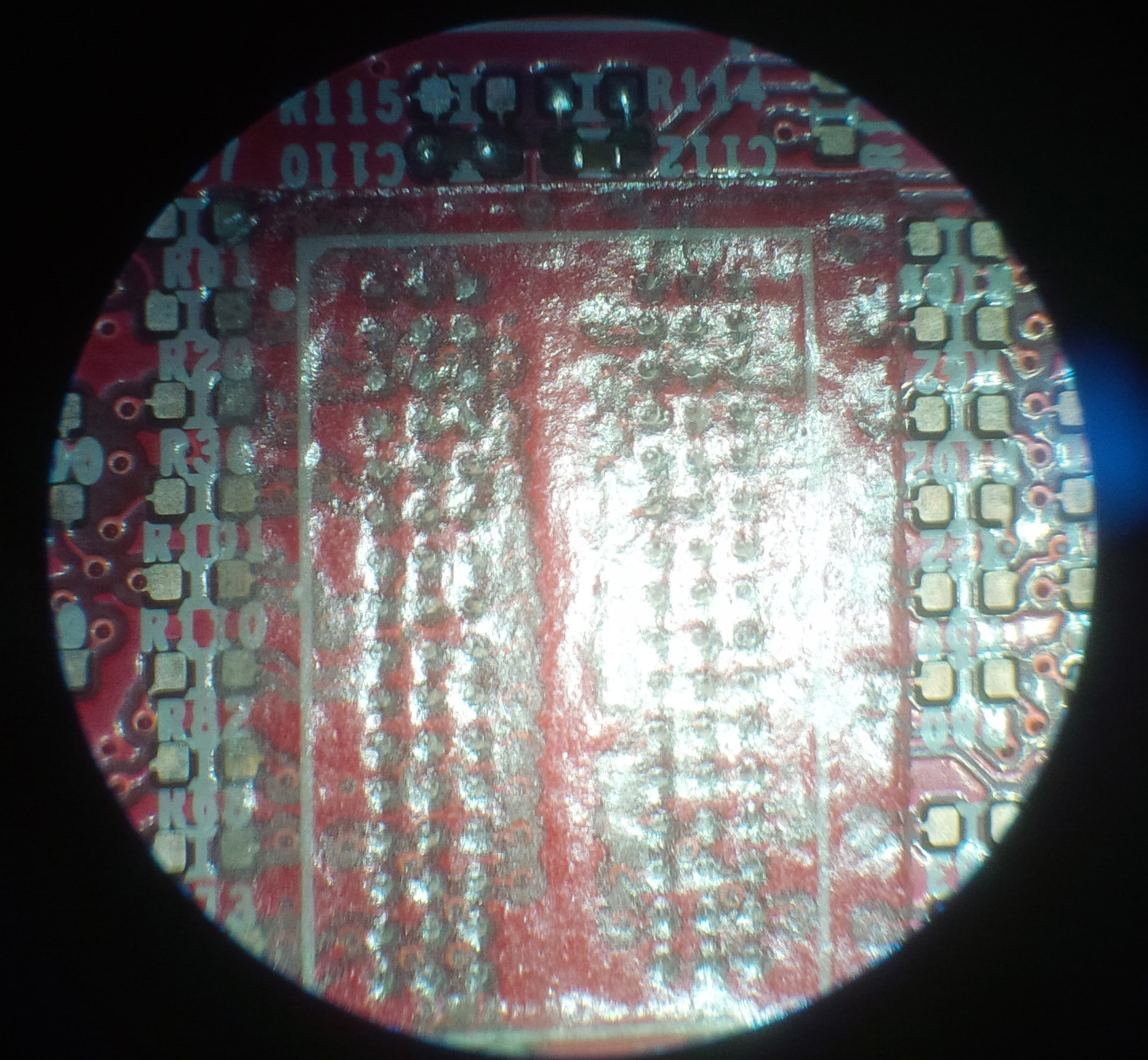

А теперь снимем корпус и рассмотрим в микроскоп отпечаток контактов BGA на поверхности скотча. На картинках ниже приведены снимки одного и того же участка печатной платы сделаные из расных ракурсов.

озможно на фотографиях это не очень хорошо видно, все таки стереоскопическое зрение которое дано человеку от природы - мощный инструмент, повторить который на фотографии тяжело. Но если очень хорошо присмотреться, то можно увидеть, а точнее, НЕ увидеть никакого смещения - отпечатки шаров точно совпадают с контактными площадками на печатной плате. Иными словами, мы имеем "кривую" шелкографию, кривой корпус, но имеем стопроцентное попадание и по шелкографии и фактички - по приборам.

В данном случаем нам просто повезло - мы имеем смещение шелкографии относительно контактных площадок и смещение корпуса относительно шаров в одну и ту же сторону. А теперь представьте что мы получим, если такой же самый BGA корпус установить на эту же плату но с повороном на 180 градусов ? Если мы будем ориентироваться на шелкографию и выравнивать корпус по ней, то результирующее смещение шаров относительно контактных площадок будет равняться сумме смещений и составит целых 0.12мм. Учитывая, что диаметр контактной площадки в данном случает составляет 0.25мм, то результирующая ошибка установки будет составлять почти половину контактной площадки и, я уверен, шары не будут соприкасаться с площадками, что наверняка приведет к дефекту после оплавления.

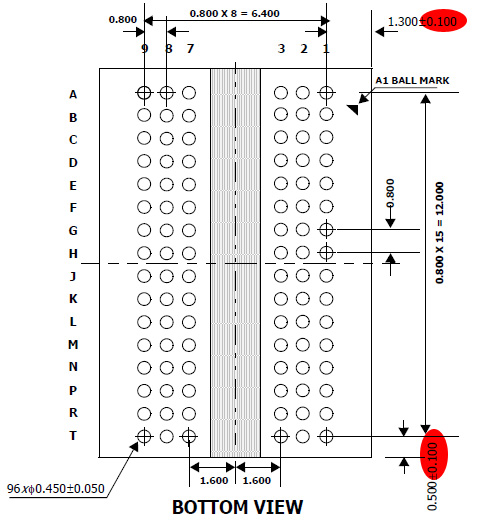

Что бы не допустить такой дефект, центровать BGA микросхемы нужно по расположению шаров, а не по корпусу. Как я упоминал в самом начале этой заметки, я давно подозревал, что шары у BGA расположены не всегда по центру корпуса и сегодня я сам убедился в этом в процессе обучения нашего установщика. Я даже заглянул в несколько даташитов от BGA мискросхем и посмотрел на указанные в них допуски к габаритам корпуса и расположению шаров. Оказалось, что почти все корпуса имеют точность "вырубки" порядка 0.1мм, смотрите сами.